Indirekte Extrusion

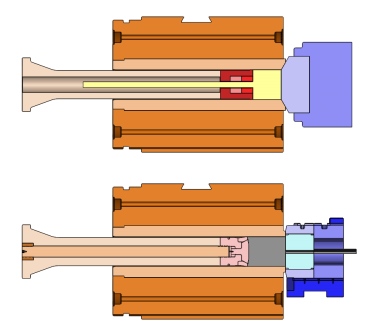

Die indirekte Extrusion wird meist bei der Herstellung von Kabeln, Stäben und Kupferschnitten benutzt. Auch bei der Extrusion von hoch-legiertem Aluminium wird diese Methode angewandt. The Matrize wird in den Stempel mit Hohlraum am Ende platziert und durch die Hülse gepresst. Während die Hülse sich auf die Matrize bewegen kann, kann auch die Matrize sich in der Hülse bewegen. Nachdem das Billet in die Hülse platziert wurde bleibt es während der Extrusion fixiert und dies verhindert die Reibung zwischen der Innenoberfläche des Hülsenkerns und des Billet. Der Metallfluss ist im Vergleich zur direkten Extrusion ist bei der indirekten Extrusion homogener. Die ermöglicht dass eine qualitative Form erhalten wird. Bei der indirekten Extrusion findet zwischen dem Billet und dem Kerne keine Reibung statt. Somit wird ermöglicht dass für eine längere Zeit Billets gepresst werden können. Verglichen mit anderen Methoden kann hierbei eine höhere Extrusionsgeschwindigkeit und ein längeres Profil erzielt werden. Eine geringere Gratenbildung und eine hohe Produktqualität können auch unter den Vorteilen dieser Methode genannt werden.

Nachteile;

Direkte Extrusion

Bei der direkten Extrusion wird das aufgewärmte Billet in die Hülse platziert und mittels des Stempels aus der Matrize extrudiert. Die Bewegungsrichtung des Stempels und die Flussrichtung des Billets sind gleich. Während des Prozesses findet eine Reibung zwischen dem Billet und der Innenoberfläche des Hülsenkerns statt und dies erfordert die Anwendung eines höheren Drucks gegen die Reibungskraft des Stempels. Nicht das gesamte Billet wird extrudiert, sonder das „Zwischenstück“ genannte Teil wird aus dem Presszyklus genommen und der Wiederverwertung zugeführt. Die direkte Extrusion ermöglicht die Herstellung von Profilen in einer größeren Vielfalt und Breite.

Nachteile;